Lorsqu'on se lance dans un projet ambitieux, qu'il s'agisse de construire une machine CNC de bureau précise et sans erreur ou un bras robotisé fluide, le choix des composants de puissance essentiels est souvent la clé du succès. Parmi les nombreux composants d'exécution, les micromoteurs pas à pas sont devenus le choix privilégié des makers, ingénieurs et fabricants grâce à leur contrôle précis en boucle ouverte, leur excellente rétention de couple et leur coût relativement faible.

Cependant, face à une grande variété de modèles et à des paramètres complexes, comment choisir le micromoteur pas à pas le plus adapté à votre robot ou machine CNC ? Un mauvais choix peut entraîner une précision insuffisante, une puissance insuffisante, voire l'échec du projet. Ce guide vous servira de guide de sélection, vous guidant pas à pas pour clarifier tous les facteurs clés et prendre des décisions éclairées.

Étape 1 : Comprendre les exigences de base – la différence fondamentale entre les robots et la CNC

Avant d’examiner les paramètres, vous devez clarifier les exigences fondamentales de votre scénario d’application pour le moteur.

Projets de robots (tels que bras robotisés, robots mobiles) :

Exigences fondamentales : réponse dynamique, poids, taille et efficacité. Les articulations des robots nécessitent des démarrages et arrêts fréquents, des vitesses et des changements de direction variables, et le poids du moteur affecte directement la charge globale et la consommation d'énergie.

Indicateurs clés : Accordez plus d'attention à la courbe de vitesse de couple (en particulier au couple à vitesse moyenne à élevée) et au rapport puissance/poids.

Machines-outils CNC (telles que machines de gravure 3 axes, machines de découpe laser) :

Exigences fondamentales : poussée, fluidité, maintien du couple et précision. Les machines-outils CNC doivent surmonter une forte résistance lors de la découpe ou de la gravure, maintenir un mouvement fluide pour éviter les vibrations et assurer un positionnement précis.

Indicateurs clés : Accordez plus d'attention au maintien du couple à basse vitesse, à la résolution des micro-pas pour réduire les vibrations et à la rigidité du moteur.

La compréhension de cette différence fondamentale constitue le fondement de toutes les décisions de sélection ultérieures.

Étape 2 : Interprétation des cinq paramètres clés des micromoteurs pas à pas

Voici cinq paramètres essentiels auxquels vous devez prêter attention dans le manuel de données.

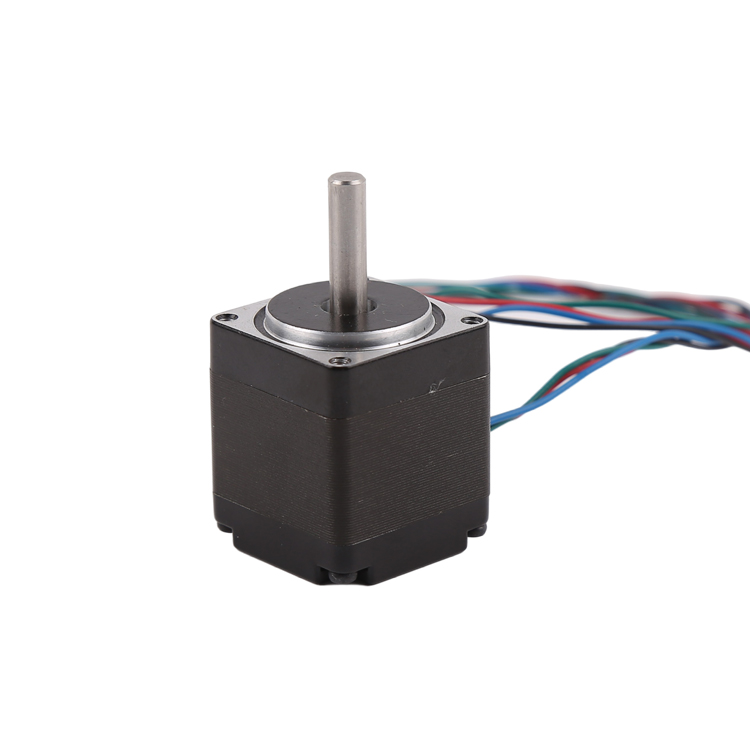

1. Taille et couple – la pierre angulaire de la résistance

Taille (numéro de base de la machine) : Généralement exprimées en millimètres (par exemple, NEMA 11, 17, 23). La norme NEMA définit les dimensions d'installation des moteurs, et non leurs performances. La norme NEMA 17 est la taille la plus répandue pour les robots de bureau et les machines CNC, offrant un bon équilibre entre taille et couple. La plus petite NEMA 11/14 convient aux articulations de robots à faible charge ; la plus grande NEMA 23 convient aux grandes machines-outils CNC.

Maintenir le couple : L'unité est N·cm ou Oz·po. Il s'agit du couple maximal que le moteur peut générer lorsqu'il est alimenté mais à l'arrêt. C'est l'indicateur le plus important pour mesurer la puissance d'un moteur. Pour les machines-outils à commande numérique, un couple de maintien suffisant est nécessaire pour résister aux efforts de coupe ; pour les robots, il est nécessaire de calculer le couple maximal requis pour les articulations.

Comment estimer le couple requis ?

Pour les machines-outils à commande numérique, un couple capable de fournir une poussée axiale d'au moins 20 à 30 N (environ 2 à 3 kilogrammes) est généralement requis. Ce couple doit être converti par le pas et le rendement de la vis. Pour les robots, des calculs dynamiques complexes sont nécessaires, basés sur la longueur du bras, le poids de la charge et l'accélération. Veillez à prévoir une marge de couple de 30 à 50 % pour gérer les facteurs d'incertitude tels que le frottement et l'inertie.

2.Angle de pas et précision – l’âme du pas

Angle de pas : par exemple 1,8° ou 0,9°. Un moteur à 1,8° effectue une rotation tous les 200 pas, tandis qu'un moteur à 0,9° nécessite 400 pas. Plus l'angle de pas est petit, plus la précision intrinsèque du moteur est élevée. Un moteur à 0,9° est généralement plus régulier à basse vitesse.

3. Courant et tension – Adaptation des pilotes

Courant de phase : L'unité est l'ampère (A). Il s'agit du courant nominal maximal supporté par chaque enroulement de phase du moteur. Ce paramètre détermine directement le variateur à choisir. La capacité du variateur en courant de sortie doit être adaptée au moteur.

Tension : Les moteurs sont généralement dimensionnés pour leur tension nominale, mais la tension de fonctionnement réelle peut être bien supérieure (déterminée par le variateur). Une tension plus élevée améliore les performances à haute vitesse du moteur.

4. Inductance et performances à haute vitesse – des facteurs clés facilement négligés

L'inductance est un facteur clé qui influence le couple à haute vitesse d'un moteur. Les moteurs à faible inductance établissent le courant plus rapidement, ce qui améliore les performances à haute vitesse. Si les articulations de votre robot doivent tourner rapidement ou si votre machine CNC doit augmenter la vitesse d'avance, privilégiez les modèles à faible inductance.

5. Type d'arbre et méthode de la ligne sortante – détails de la connexion mécanique

Types d'arbres : Axe optique, arbre plat simple, arbre plat double, arbre de transmission. Le type de coupe D (arbre plat simple) est le plus courant et permet d'empêcher efficacement le glissement de l'accouplement.

Méthode sortante : Sortie directe ou enfichable. La méthode enfichable (par exemple, avec une tête d'aviation à 4 ou 6 broches) est pratique pour l'installation et la maintenance, et constitue un choix plus professionnel.

Étape 3 : Un partenaire indispensable – comment choisir un pilote de moteur pas à pas

Le moteur lui-même ne peut pas fonctionner et doit être associé à un pilote de moteur pas à pas. La qualité du pilote détermine directement les performances finales du système.

Micropas : Subdivisez un pas entier en plusieurs micropas (par exemple, 16, 32 ou 256 micropas). La fonction principale du micropas est d'assurer une fluidité optimale du mouvement du moteur, réduisant ainsi considérablement les vibrations et le bruit, ce qui est crucial pour la qualité de surface des machines-outils CNC.

Contrôle du courant : Les excellents pilotes disposent d'une fonction de demi-courant automatique. Le courant est automatiquement réduit lorsque le moteur est à l'arrêt, réduisant ainsi la production de chaleur et la consommation d'énergie.

Puces/modules de pilotes courants :

Niveau d'entrée : A4988 - Faible coût, adapté aux projets de robots simples.

Choix grand public : TMC2208/TMC2209 - Prend en charge la conduite silencieuse (mode StealthShop), fonctionne extrêmement silencieusement, constitue un excellent choix pour les machines-outils CNC et offre des fonctions de contrôle plus avancées.

Haute performance : DRV8825/TB6600 - offre un support de courant et de tension plus élevé, adapté aux applications nécessitant un couple plus élevé.

Souviens-toi: un bon conducteur peut maximiser le potentiel du moteur.

Étape 4 : Processus de sélection pratique et idées fausses courantes

Méthode de sélection en quatre étapes :

Définir la charge : Définissez clairement le poids maximal, l’accélération requise et la vitesse à laquelle votre machine doit se déplacer.

Calculer le couple : Utilisez un calculateur de couple en ligne ou une formule mécanique pour estimer le couple requis.

Sélection préliminaire des moteurs : Sélectionnez 2 à 3 modèles candidats en fonction des exigences de couple et de taille, et comparez leurs courbes de vitesse de couple.

Pilote de match : Sélectionnez le module de pilote et l'alimentation appropriés en fonction du courant de phase du moteur et des fonctions requises (telles que la sourdine, la subdivision élevée).

Idées fausses courantes (Guide pour éviter les noyaux) :

Idée fausse n°1 : Plus le couple est élevé, mieux c'est. Un couple excessif implique des moteurs plus puissants, plus lourds et une consommation d'énergie plus élevée, ce qui est particulièrement préjudiciable aux articulations du robot.

Idée fausse n° 2 :Concentrez-vous uniquement sur le maintien du couple et négligez le couple à haut régime. Le moteur produit un couple élevé à bas régime, mais à mesure que la vitesse augmente, il diminue. Consultez le tableau des courbes de couple et de vitesse.

Idée fausse n° 3 : Alimentation électrique insuffisante. L'alimentation électrique est la source d'énergie du système. Une alimentation électrique faible ne peut pas permettre au moteur de fonctionner à son plein potentiel. La tension d'alimentation doit être au moins égale au point médian de la tension nominale du variateur, et la capacité de courant doit être supérieure à 60 % de la somme des courants de phase du moteur.

Étape 5 : Considérations avancées – Quand devons-nous envisager des systèmes en boucle fermée ?

Les moteurs pas à pas traditionnels sont contrôlés en boucle ouverte. Si la charge est trop importante et entraîne une perte de pas, le contrôleur n'en est pas conscient. C'est un défaut fatal pour les applications exigeant une fiabilité à 100 %, comme l'usinage CNC de qualité professionnelle.

Le moteur pas à pas en boucle fermée intègre un codeur à l'arrière, qui permet de surveiller la position en temps réel et de corriger les erreurs. Il allie les avantages d'un couple élevé pour les moteurs pas à pas et de la fiabilité des servomoteurs. Si votre projet :

Aucun risque de déviation n'est autorisé.

Il est nécessaire d'utiliser pleinement les performances maximales du moteur (la boucle fermée peut fournir des vitesses plus élevées).

Il est utilisé pour les produits commerciaux.

Il vaut donc la peine d’investir dans un système pas à pas en boucle fermée.

Conclusion

Choisir le micromoteur pas à pas adapté à votre robot ou à votre machine CNC est une démarche d'ingénierie système qui nécessite une prise en compte approfondie des aspects mécaniques, électriques et de contrôle. Il n'existe pas de moteur idéal, mais seulement le moteur le plus adapté.

Pour résumer les points essentiels, en partant du scénario d'application, les robots privilégient les performances dynamiques et le poids, tandis que les machines-outils CNC privilégient le couple statique et la stabilité. Maîtrisez parfaitement les paramètres clés que sont le couple, le courant et l'inductance, et équipez votre machine d'un excellent pilote et d'une alimentation électrique suffisante. Grâce aux conseils de cet article, j'espère que vous pourrez faire le choix idéal pour votre prochain grand projet, en garantissant des créations précises, performantes et fiables.

Date de publication : 25 septembre 2025