moteurs pas à pasCe type d'entraînement peut être utilisé pour la régulation de vitesse et de position sans dispositif de rétroaction (commande en boucle ouverte), ce qui le rend à la fois économique et fiable. Très répandu dans les équipements et instruments d'automatisation, l'entraînement par moteur pas à pas pose de nombreuses questions aux utilisateurs et techniciens. Cependant, le choix du moteur pas à pas approprié, l'optimisation des performances de l'entraînement et d'autres aspects restent flous. Cet article aborde la sélection des moteurs pas à pas en s'appuyant sur des exemples d'application. Nous espérons qu'il contribuera à la popularisation de ces moteurs dans les équipements d'automatisation.

1. Introductionmoteur pas à pas

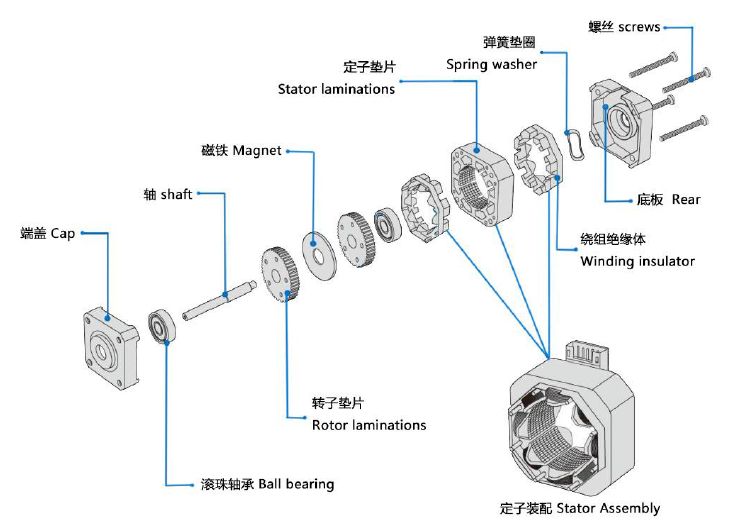

Le moteur pas à pas, également appelé moteur à impulsions ou moteur pas à pas, avance d'un angle précis à chaque changement d'état d'excitation, conformément au signal d'impulsion d'entrée. Il reste immobile à une position donnée lorsque l'état d'excitation demeure constant. Ceci permet au moteur pas à pas de convertir le signal d'impulsion d'entrée en un déplacement angulaire correspondant pour la sortie. En contrôlant le nombre d'impulsions d'entrée, on peut déterminer avec précision le déplacement angulaire de la sortie afin d'obtenir un positionnement optimal. De même, en contrôlant la fréquence des impulsions d'entrée, on peut contrôler avec précision la vitesse angulaire de la sortie et ainsi réguler la vitesse. À la fin des années 1960, divers moteurs pas à pas pratiques ont vu le jour, et les 40 dernières années ont été marquées par un développement rapide. Les moteurs pas à pas ont pu remplacer les moteurs à courant continu, les moteurs asynchrones et les moteurs synchrones, devenant ainsi un type de moteur fondamental. Il existe trois types de moteurs pas à pas : réactifs (type VR), à aimant permanent (type PM) et hybrides (type HB). Le moteur pas à pas hybride combine les avantages des deux premiers types. Le moteur pas à pas se compose d'un rotor (noyau de rotor, aimants permanents, arbre, roulements à billes), d'un stator (enroulement, noyau de stator), de capuchons d'extrémité avant et arrière, etc. Le moteur pas à pas hybride biphasé le plus courant possède un stator à 8 grandes dents, 40 petites dents et un rotor à 50 petites dents ; un moteur triphasé possède un stator à 9 grandes dents, 45 petites dents et un rotor à 50 petites dents.

2. Principe de contrôle

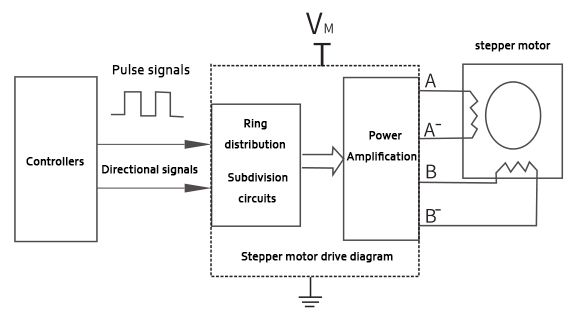

Lemoteur pas à pasLe moteur pas à pas ne peut être connecté directement à l'alimentation ni recevoir directement de signaux d'impulsions électriques. Son fonctionnement nécessite l'utilisation d'une interface spécifique : le circuit de commande du moteur pas à pas. Ce dernier est généralement composé d'un diviseur de fréquence et d'un amplificateur de puissance. Le diviseur de fréquence reçoit les signaux de commande du contrôleur. À chaque impulsion reçue, sa sortie est convertie. La présence ou l'absence de l'impulsion, ainsi que sa fréquence, déterminent la vitesse du moteur pas à pas (haute ou basse), son accélération ou sa décélération, son démarrage ou son arrêt. Le diviseur de fréquence doit également surveiller le signal de direction du contrôleur afin de déterminer le sens de ses transitions de sortie (positif ou négatif) et ainsi contrôler la direction du moteur.

3. Paramètres principaux

①Numéro de bloc : principalement 20, 28, 35, 42, 57, 60, 86, etc.

2. Nombre de phases : nombre de spires à l’intérieur du moteur pas à pas. Les moteurs pas à pas sont généralement biphasés, triphasés ou pentaphasés. En Chine, on utilise principalement des moteurs biphasés, mais les triphasés trouvent également leur application. Au Japon, les moteurs pas à pas pentaphasés sont plus fréquents.

③ Angle de pas : correspondant à un signal d’impulsion, le déplacement angulaire de la rotation du rotor du moteur. La formule de calcul de l’angle de pas d’un moteur pas à pas est la suivante :

Angle de pas = 360° ÷ (2mz)

m le nombre de phases d'un moteur pas à pas

Z représente le nombre de dents du rotor d'un moteur pas à pas.

D'après la formule ci-dessus, l'angle de pas des moteurs pas à pas biphasés, triphasés et pentaphasés est respectivement de 1,8°, 1,2° et 0,72°.

④ Couple de maintien : il s'agit du couple exercé sur l'enroulement statorique du moteur par le courant nominal, empêchant la rotation du rotor (le stator le bloquant). Le couple de maintien est le paramètre le plus important des moteurs pas à pas et constitue le principal critère de sélection.

⑤ Couple de positionnement : il s'agit du couple nécessaire pour faire tourner le rotor sous l'effet d'une force extérieure lorsque le moteur n'est pas alimenté. Le couple est un indicateur de performance permettant d'évaluer le moteur. À paramètres égaux, plus le couple de positionnement est faible, moins l'effet d'encoche est important, ce qui améliore la régularité du fonctionnement du moteur à basse vitesse. Caractéristiques de couple en fonction de la fréquence : il s'agit de la courbe de couple en fonction de la fréquence. Cette courbe représente le fonctionnement stable du moteur à une vitesse donnée, lui permettant de supporter le couple maximal sans perte de pas. La courbe de couple en fonction de la fréquence décrit la relation entre le couple maximal et la vitesse (fréquence) sans perte de pas. C'est un paramètre essentiel du moteur pas à pas et un critère primordial pour son choix.

⑥ Courant nominal : le courant d'enroulement du moteur nécessaire pour maintenir le couple nominal, la valeur efficace

4. Sélection des points

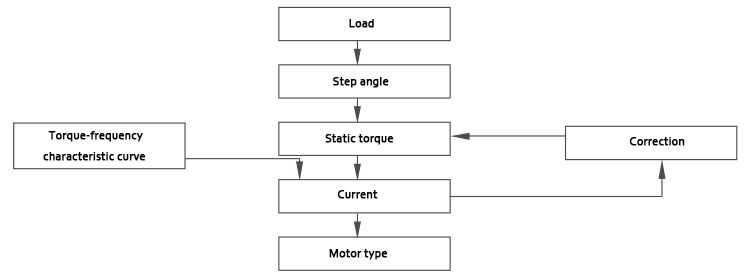

Pour les applications industrielles utilisant une vitesse de moteur pas à pas allant jusqu'à 600 ~ 1500 tr/min, à une vitesse plus élevée, vous pouvez envisager un entraînement de moteur pas à pas en boucle fermée ou choisir un programme d'entraînement servo plus approprié pour la sélection des étapes du moteur pas à pas (voir la figure ci-dessous).

(1) Choix de l'angle de pas

Selon le nombre de phases du moteur, il existe trois angles de pas : 1,8° (biphasé), 1,2° (triphasé) et 0,72° (pentaphasé). Le moteur pentaphasé offre la plus grande précision, mais son moteur et son contrôleur sont plus onéreux, ce qui explique sa faible utilisation en Chine. De plus, les contrôleurs de moteurs pas à pas les plus courants utilisent désormais la technologie de subdivision. Avec un niveau de subdivision inférieur à 4, la précision de l'angle de pas reste garantie. Ainsi, si l'on considère uniquement la précision de l'angle de pas, un moteur pas à pas pentaphasé peut être remplacé par un moteur biphasé ou triphasé. Par exemple, dans l'application d'un type de pas pour une charge de vis de 5 mm, si un moteur pas à pas biphasé est utilisé et que le pilote est réglé sur 4 subdivisions, le nombre d'impulsions par tour du moteur est de 200 x 4 = 800, et l'équivalent d'impulsion est de 5 ÷ 800 = 0,00625 mm = 6,25 μm, cette précision peut répondre à la plupart des exigences d'application.

(2) Sélection du couple statique (couple de maintien)

Les mécanismes de transmission de charge couramment utilisés comprennent les courroies synchrones, les barres de filament, les crémaillères, etc. Les clients calculent d'abord la charge de leur machine (principalement le couple d'accélération et le couple de frottement) convertie en couple de charge requis sur l'arbre moteur. Ensuite, en fonction de la vitesse de fonctionnement maximale requise par les fleuristes électriques, deux cas d'utilisation différents sont possibles pour choisir le couple de maintien approprié du moteur pas à pas : ① Pour une vitesse moteur requise de 300 tr/min ou moins : si la charge de la machine est convertie en couple de charge requis sur l'arbre moteur T1, ce couple est multiplié par un coefficient de sécurité SF (généralement compris entre 1,5 et 2,0), ce qui donne le couple de maintien requis Tn du moteur pas à pas. ②2 Pour les applications nécessitant une vitesse moteur de 300 tr/min ou plus : en définissant la vitesse maximale Nmax, si la charge de la machine est convertie en couple de charge requis sur l'arbre moteur T1, ce couple est multiplié par un coefficient de sécurité SF (généralement compris entre 2,5 et 3,5), ce qui donne le couple de maintien Tn. Reportez-vous à la figure 4 et sélectionnez un modèle adapté. Utilisez ensuite la courbe couple-fréquence pour vérifier et comparer : sur cette courbe, la vitesse maximale Nmax requise par l’utilisateur correspond au couple de perte maximal T2. Dans ce cas, le couple de perte maximal T2 doit être supérieur d’au moins 20 % à T1. Sinon, il est nécessaire de choisir un nouveau moteur avec un couple plus élevé et de vérifier et comparer à nouveau à l’aide de la courbe couple-fréquence de ce nouveau moteur.

(3) Plus le numéro de base du moteur est élevé, plus le couple de maintien est important.

(4) en fonction du courant nominal pour sélectionner le pilote de moteur pas à pas correspondant.

Par exemple, le courant nominal d'un moteur 57CM23 est de 5 A, alors vous devez adapter le courant maximal admissible du variateur à plus de 5 A (veuillez noter qu'il s'agit de la valeur efficace et non de la valeur de crête), sinon, si vous choisissez un variateur avec un courant maximal de seulement 3 A, le couple de sortie maximal du moteur ne pourra être que d'environ 60 % !

5. Expérience d'application

(1) problème de résonance basse fréquence du moteur pas à pas

La subdivision des moteurs pas à pas est une méthode efficace pour réduire la résonance basse fréquence de ces moteurs. En dessous de 150 tr/min, elle est particulièrement efficace pour réduire les vibrations. Théoriquement, plus le nombre de subdivisions est élevé, meilleur est l'effet sur la réduction des vibrations. Cependant, en pratique, l'amélioration de la réduction des vibrations atteint son maximum au-delà d'un certain seuil (8 ou 16 subdivisions).

Ces dernières années, des contrôleurs de moteurs pas à pas anti-résonance basse fréquence ont été commercialisés en Chine et à l'étranger. Les produits des séries DM et DM-S de Leisai, intégrant une technologie anti-résonance basse fréquence, utilisent la compensation harmonique. Grâce à une compensation d'amplitude et de phase, cette série de contrôleurs réduit considérablement les vibrations basse fréquence du moteur pas à pas, permettant ainsi un fonctionnement silencieux et à faibles vibrations.

(2) L'impact de la subdivision du moteur pas à pas sur la précision de positionnement

Le circuit de commande à subdivision de moteur pas à pas permet non seulement d'améliorer la fluidité du mouvement de l'appareil, mais aussi d'accroître significativement la précision de positionnement de l'équipement. Les tests montrent que, sur une plateforme de mouvement à entraînement par courroie synchrone, avec une subdivision de moteur pas à pas en 4 étapes, le moteur est positionné avec précision à chaque pas.

Date de publication : 11 juin 2023